(finomhangolása)

![]() Profi2A CNC

Vezérlő Motor Tuning

Profi2A CNC

Vezérlő Motor Tuning![]()

(finomhangolása)

Módosítva: 2006. december 30. szombat

Az itt ismertetett információk használata nem feltétele a Profi2A Vezérlő működtetésének. A Vezérlő Easy Setup-al rendelkezik (előre beállított paraméterek és csak egy trimert kell a motor áramához állítani), viszont ha szeretnénk ismerni a folyamatokat és a legtöbbet kihozni a rendszerünkből, érdemes mélyebbre ásni, kipróbálni, tesztelni minden részletet!

![]() Elmélet és korlátok:

Elmélet és korlátok:

A Profi2A CNC léptetőmotoros Vezérlő Chopper elvű áramszabályzással rendelkezik,

mely léptetéskor 20 kHz-es, tartóágban 3 fokozatban állítható PWM generátort használ. Az áramkorlátozó elektronika a PWM

kitöltési tényezőjét hangolja (két, független Chopper kör van motoronként). A Chopper áramköröknek a billenési pontját a DSP

algoritmus egy referencia feszültség generátoron keresztül határozza meg, áram, fázishelyzet

és az idő függvényében. A

folyamat végén a szabályzás konstans (állandó) motor teljesítményre történik.

Így amíg a tápfeszültségből a Vezérlő képes megfelelő mértékű feszültséget

vételezni, addig a motor teljesítménye és így a nyomatéka állandó.

A motor által leadott nyomaték arányos a villamosan felvett

teljesítménnyel, ezért törekedni kell az állandó és stabil teljesítmény

felvételre. Ha a felvett teljesítmény csökken, akkor a motor nyomatéka is

csökken, ha teljesítmény felvétel nő, akkor a motor idővel túlmelegszik

(leéghet).

A nyomatékesés elsőszámú okozója a motorokban lévő tekercsek induktivitása. Az induktivitás által létrehozott plusz villamos ellenállás (mely az áramfelvételt és így a teljesítményt csökkenti) frekvencia és így sebesség függő. Minél nagyobb sebességgel (lépésszámmal) hajtunk egy léptetőmotort, annál nagyobb feszültséget igényel ,ugyanakkora nyomaték leadásához. Magyarul, egyre növelni kell a motorra kapcsolt feszültsége, ha azt akarjuk, hogy a nyomatéka ne csökkenjen!

Ezt a növelést mérten és stabilizálva végzi el a Vezérlő. A stabilizálást addig képes ellátni, míg

nem egyezik meg a motor által igényelt feszültség a motorra kapcsolt tápfeszültséggel, ha

innét tovább emeljük a sebességet, akkor a Vezérlő már nem képes a motor

teljesítményét tovább stabilan tartani és

a nyomatéka hanyatlani kezd. Ez a pont a vezérlés billenési pontja.

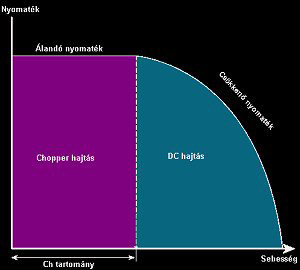

A billenési pont alatt (lassabb sebességeknél) Chopperres üzemmódban dolgozik a

Vezérlő (stabilizált nyomatékkal), felette DC módban (egyre csökkenő nyomatékkal).

(a motor tápfeszültség igénye a sebesség függvényében)

Törekedni kell a minél nagyobb Chopper tartományra, hisz csak itt tartható maximálisan a motor nyomatéka.

(nyomaték görbe)

A DC tartományban is használhatóak a léptetőmotorok, de itt a

nyomatékuk a sebesség fokozásával rohamosan esik.

A Chopper tartományt csak a motorra kapcsolt (motortáp)

feszültségének egyre nagyobb emelésével lehet nyújtani. Ámde egy teljesen

megálló motor esetén (sebesség 0!), a Vezérlőnek le kell tudnia szabályoztatni

az áramot, a motor néhány Ohmos ellenállására!

Azt, hogy egy vezérlő mekkora szabályzási átfogási tartományra képes, tunintényezőnek hívom. A tuningtényező megmutatja, hogy hány szoros

feszültséget képes még leszabályoztatni egy adott motorhoz. Ha ettől nagyobb

feszültséget kapcsoltatunk a motorra, akkor nem képes eléggé

leszabályozni és a motor túlmelegszik. A Profi2A Vezérlő kb. max. 25×-ös

tuningtényezővel dolgozik.

![]() Motor tápfeszültség

méretezése:

Motor tápfeszültség

méretezése:

Feszültség számítása:

A tuningtényező, a motor induktivitásától függő szorzó! A P2A esetén, minél

nagyobb a motor induktivitása, annál kisebb a tuningtényezője!

A motor tekercseit a Vezérlő nagy frekvenciával ki és bekapcsolja az áram

névleges értékén tartása miatt. Ezek a kapcsolgatások igen nagy induktív

feszültségeket generálnak. A teljesítmény fokozat FET-jeit védik a bennük

integrált supressor diódák (ezeket az induktív feszültségeket levezetik). A

levezetések erős hőtermeléssel járnak. Minél nagyobb egy motor induktivitása,

annál nagyobb a levezetés által generált hőtermelés (melegedés)! Ezek a

melegedések fűtik a Vezérlő hűtőbordáit, ezért minél kisebb egy motor

induktivitása, annál nagyobb feszültségarányt (tuningot) visel el. A

tuningtényező a motor tápfeszültség és a motor alapfeszültségének a hányadosa

(T=Utáp / Umotor ). Törekedni

kell a kis induktivitású motorok használatára, illetve, ha lehetséges (pl 8

kivezetéses motorok esetén), a tekercsek párhuzamos kötésével ez javítható!

Mivel sokszor nincs adat egy motor induktivitásáról, és nem tudjuk azt megmérni, a motor Ohmos tekercs ellenállásából következtetünk a belső induktivitására (nem tökéletes, de jobb híján használható módszer). A következtetés szerint minél nagyobb a tekercs Ohmos ellenállása, annál nagyobb lehet az induktivitása is (nagy Ohm= vékony és sok menet -> nagyobb induktivitás).

A következő táblázat gyakorlati támpontod ad a motorok alapfeszültsége és a maximálisan javasolt, motor tápfeszültségek közötti összefüggésekre:

| Motor alapfeszültsége: (ráírt feszültség) |

Ajánlott motor tápfeszültség: (max. tuning feszültség) |

|---|---|

| 1V | 25V |

| 2V | 40V |

| 3V | 50V |

| 4V | 60V |

| 5V | 70V |

| 6V | 70V |

| 8V | 80V |

| 9V | 65V |

| 10V | 50V |

| 11V | 40V |

| 12V | 30V |

| stb. | ... |

(Motortáp kiválasztási táblázat)

![]() Figyelem!

50V felet, fokozott figyelmet igényel! Az érintésvédelmi

előírások betartása kötelező (életveszélyes feszültségek)!

Figyelem!

50V felet, fokozott figyelmet igényel! Az érintésvédelmi

előírások betartása kötelező (életveszélyes feszültségek)!

Egy példa:

(A motor alapfeszültsége 4V)

A képen szereplő motor alapfeszültsége 4V. Ennek megfelelően az alkalmazható tuningfeszültség max. ~60V. Tehát ennek a motornak a legmegfelelőbb tápegység egy 60V-os táp lenne. Itt alkalmazható lenne egy 42V-os transzformátor + egyenirányítva és jól megszűrve (Amperenként min. 1000uF), mivel ekkor a feszültség közel 60V-ra felemelkedne.

Természetesen a maximálisan használható tápfeszültség 90V, e felé semmiképp nem szabad menni!

A motor névleges árama 0.95A. Ezt a P2A esetén azon a trimmeren kell beállítani (lásd a leírásánál) amelyikre kötöttük (A, B, C vagy D kártyán).

Áram terhelések méretezése:

A motor tápegység áramterhelhetőségénél vegyük figyelembe a motorok névleges

áramait és azt a tényt, hogy fél léptetéses a rendszerünk!

A betonbiztos méretezés az lenne, hogy minden motor névleges áramának a 2×-esét

vesszük (a fél léptetési rendszer miatt minden 2. léptetés két tekercs

gerjesztésével történik) és ezeket összegezzük. Ez hatalmas áram összegeket adna

(pl. 3db 2A-es motor esetén 3×2×2=12A, ez mondjuk 30V mellet, 360W-os

transzformátort jelentene). Felesleges!

A gyakorlatban ez a tökéletes együtt járás (totál szinkron) sohasem fordul elő

(vagy ha igen, rendkívül rövid ideig áll fen), valamint a PWM szabályzás miatt,

az áramok kitöltési tényezője is folyton változik (szinte sose 100%). Nyugodtan

méretezhetünk, az így kapott áramérték felével (a példában 6A-ral)! A

gyakorlatban ez a méretezés is kellő, bő tartalékokkal rendelkezik.

Azt a kis időt amíg a totál szinkron fennállna, egy nagyobb kondenzátor áthidalja gond nélkül (minimum Amperenként 1000uF kell, de inkább lehet több is)!

![]() Beállítások és

használata:

Beállítások és

használata:

Léptetési (Step) gerjesztés:

A STEP (R23) trimer potenciométeren

kell beállítani a motor névleges áramát. A trimert egy kisméretű csavarhúzó

(pl. "órás csavarhúzó") segítségével finomam forgassuk az óramutató járásával megegyező irányba és

figyeljük meg annak véghelyzetét! Ebben a helyzetben a szabályzó kb. 0.2A-re

szabályozna.

Majd forgassuk a trimert ellentétes irányba és szintén figyeljük meg ezt a

véghelyzetet is. Ezen a ponton a szabályzó 8A-re szabályozna.

Majd képzeletben osszuk fel a bejárt mozgási szöget és

megsaccolva a

motorunk áramának helyét, állítsuk oda a trimer nyíl alakú mutatóját!

(Léptetési gerjesztés beállítása a Step trimmeren)

A pontos beállításra a Vezérlő nem érzékeny. Menet közben a trimer

állításával bármikor módosítható.

Ha CNC vezérlő programunkat (pl. Mach3) egy viszonylag alacsonyabb sebességre

állítjuk (pl. 500-1000 step/sec), és folyamatosan forgattatjuk vele a

motorunkat, a trimmer finom állítgatásával megfigyelhetjük a motor hangját,

hogyan változik! Tapasztalat azt mutatja, hogy a pontos értéken a motor hangja

kitisztul és viszonylag lecsendesedik. Erre állítva a motor nagysebességen is

extra morgás és rezonanciák nélkül fog simán futni!

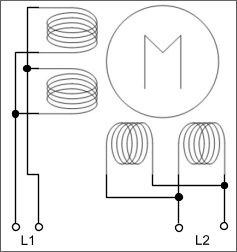

8 vezetékes (univerzális) motorok alkalmazása:

Az itt található nagyteljesítményű motorok mindegyike ilyen típusú.

(korszerű, 8 vezetékes motorok)

Egy 8 kivezetéses léptetőm motorból un. párhuzamos kötés mellett lehet a legnagyobb teljesítményt kiszedni! Adatlapjukban mindig e kötésre vonatkoztatott nyomatékot adják meg.

(javasolt, párhuzamos kötésmód)

Mindig ezt a kötésmódot használjuk! Ilyenkor a beállítandó áramerőség a tekercsáram 2×-ese. Sokszor rá van írva a motorra mind a tekercsáram (Coil), mind a fázisáram (Phase). Párhuzamos kötés esetén a fázisáramot (Phase) kell beállítani!

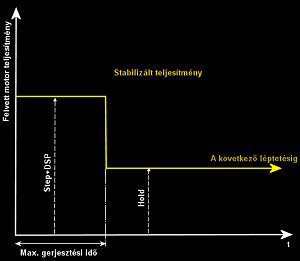

Tartóági gerjesztés használata:

A vezérlő a léptetés és egy dinamikus stabilizálás után, a gerjesztést és a PWM frekvenciát a Setup (DIP kapcsoló) által meghatározott mértékben csökkenti. Ez a pihentetési (tartóági) állapot.

(tartóági szabályzás)

Ezzel a módszerrel tovább mérsékelhető az egyébként álló motorok melegedése. Azt azonban érdemes tudni, hogy ha a tápfeszültséget nagyon megemeljük, először ez a visszavételi lehetőség fog elveszni.

A tartóági gerjesztésekre a fix pozícióban tartás miatt van szükség. A motorokat akár fél léptetési helyzetben is meg kell tudni tartani!

Az a gerjesztési érték a megfelelő, ami a legkevesebb

gerjesztéssel még biztonságosan pozícióban tartja a motort (fél léptetésben is)!

A pozícióban tartó erő kézzel ellenőrizhető, ha álló (de bekapcsolt) motornál

megfogjuk a tengely végét és megpróbáljuk kimozdítani. A motornak nem túl nagy,

de határozott tartó erőt kell kifejtenie.

A minél hatásosabb motorpihentetés érdekében, a gerjesztő áram frekvenciája is

csökkentve van (a frekvenciával arányos vasveszteségek csökkentése érdekében).

Ez a PWM frekvencia

módosításával történik, ami halható hangot eredményez a motorokban. Ez a

hangkeltés teljesen normális, cserébe a motorok jobban hűlnek.

Túlterhelés védelem:

Védi a teljesítmény hidat a

túlmelegedés ellen. Kb. 75°C-nál letiltja a motorokat. A hűtőborda hőmérsékletét

egy szenzor segítségével folyamatosan monitorozza a központi MCU. Előre

beprogramozott határértéknél az MCU letiltja az egész erőátviteli FET hidat (a

motor kikapcsol).

Működését a Status LED sűrű villogással jelzi. Ilyenkor ki kell kapcsolni a

Vezérlőt és meg kell várni míg a híd le nem hűl, majd újra lehet indítani.

Természetesen ez munka közben selejt képződéssel jár, ezért a hűtés tervezésénél

törekedni kell a lehető legjobb szellőzés biztosítására (a védelemnek ne legyen

oka működni)!

4A/fázis felett intenzív kényszerhűtés (ventillátor) használata javasolt!

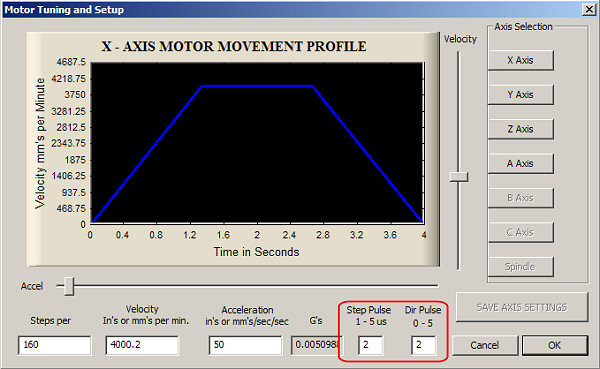

Szoftver:

Erősen javasolt a Mach CNC működtető szoftverek használata! E szoftverek rendelkeznek jelenleg a legsimább léptetés vezérlésekkel, aminek a minősége alapjaiban meghatározza a rendszerünk állttal elérhető sebességeket.

<Mach2 és Mach3 szoftverek használatánál javasolt az "Enhanced Pulsing" opció bekapcsolása!

(Enhanced Pusing bekapcsolása Mach3 szoftverekben)

Ez az opció tovább javítja a léptető impulzusok egyenletességét, viszont minimum 1Ghz-es PC szükséges hozzá!

Az alkalmazott impulzus memória miatt ez a Vezérlő egyáltalán nem érzékeny a Mach szoftverek impulzus időzítéseire!

(Mach3 impulzus adatai)

A biztonság kedvéért mindkét impulzus adatot 2-re érdemes

állítani.

A Sherline mód aktiválására (vagy nem aktiválására) sem érzékeny! Tökéletesen

működik minden beállítási módban!

Nagyon hosszú (>5m) LPT kábel használata esetén javasolt a Sherline mód

bekapcsolása (a kábel esetleges jelcsillapítása miatt).

![]() CNC

gépek sebesség tuningja:

CNC

gépek sebesség tuningja:

Egy új vagy átépített gép esetén mind a Vezérlőt (Profi2), mind a CNC programot (Mach3) össze kell hangolni!

A Mach3 kommunikációs portjainak (bitek) összerendelése után (lásd a

Profi2B leírásában), mindig a

mértékegységet (mm) és a számított felbontásokat kell először beállítani (minden

sebesség állítás csak ezek ismeretében történhet)! Ne felejtsük el ezeket az

adatokat mind három tengelynél külön-külön tároltatni (lásd a

Mach3 leírását)!

Utána meg kell keresni minden tengely maximális sebességét. A keresést alulról felfelé haladva végezzük, viszonylag lassú gyorsítások mellett. A tesztek során kézi mozgatásokkal (billentyűzetről vezérelve) hajtatjuk a tengelyeket és megfigyeljük azok mozgását. Fokozatosan emeljük a sebességeket és figyeljük mikor áll meg a motor (visít, de már nem forog).

A léptetőmotorok jó tuningjához és a rendszerünk viselkedésének a megértéséhez ismerni szükséges egy léptetőmotoros rendszer nyomaték görbéjét! Nem a számszerű értékek, hanem azok összefüggései a lényeg!

(komplex rendszer nyomatékgörbe)

Az ábrán látható egy CNC tengely és egy léptetőmotor + Profi2A CNC Vezérlő nyomatékgörbe együttes.

Jelmagyarázat:

- "Mechanikai fékező nyomaték" = a tengely fékező ellenállása a sebesség függvényében,

- "Megindítás" = a mechanika megmozdításához szükséges minimális nyomaték,

- "Léptetőmotor nyomatéka" = motor + vezérlő együttes eredő nyomatéka,

- "Chopper tartomány" = a motor a vezérlő konstans nyomatékon képes tartani,

- "DC tartomány" = a motor szinkronmotorként, egyre eső nyomatékkal üzemel,

- "Max. sebesség" = a terhelő és a hajtó nyomaték metszése, ez az elérhető legnagyobb gépi sebesség,

- "Billenési pont" = helyét a motortáp feszültsége határozza meg. A tuningtényező mértékében tolható (emelhető) a sebesség tengelye mentén,

- "Max. start sebesség" - gyorsítás nélkül (impulzus szerűen) felette nem üzemel a motor.

Az ábrából leolvasható, hogy rendkívül fontos a gyorsítás

használata, mivel a görbe vissza hanyatló és csak szűk sebesség tartományban

képes gyorsítások nélkül, egyből felvenni a fordulatot! Megfelelő gyorsítások

használatával a teljes görbe kihasználható.

Ne feledjük, hogy minden egyenetlen motorjárás (lásd a

KCam4-et), megfelel egy pillanatnyi

Start-Stop -nak, az-az gyorsítás nélküli indításoknak! E miatt a KCam4-el a

léptetőmotorok csak a 0-Max.start sebességig használhatóak ki! Ugyan ez a

helyzet, ha a Mach3-ban maximumra vesszük a gyorsítást (Accel)!

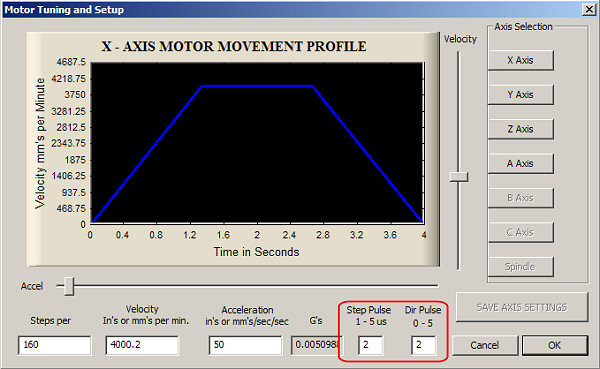

(Mach3 motor tuning felülete)

Ajánlott impulzus adatok: Step Pulse=2, Dir Pulse=2.

A habvágósok nem használhatnak lassú gyorsításokat (a technológia miatt), de nekik is muszáj minimális gyorsítást alkalmazni, ha a motorokat ki akarják használni!

A PC által szolgáltatott Step impulzusok pontos időzítései felelnek az egyenletes motorjárásért. A Mach2 és a Mach3 ezt az alaplapi időzítők segítségével, a CPU generálja , ami nagyfokú stabilitást jelent (ellentétben a tiszta szoftveres időzítésekkel szemben, mint pl. a KCam4). Mivel a CPU-n keresztül generálódik a Step jel, annak terheltsége befolyásolhatja egyenletességét. Lehetőleg CNC mozgatások közben ne futtassunk megterhelő külső programokat! Viszont az "Enhanced Pulsening" bekapcsolásával - némi plusz CPU terheltség fejében - tovább növelhető a Step jel pontossága (érdemes bekapcsolni)! A kellő tuning eléréséhez biztosítani kell a gyártók által meghatározott minimális CPU sebességet (mivel maga a Mach3 is komoly feladatokat ró a CPU-ra)! Maga az alap Windows is futtat a háttérben sok mindent, ezért érdemes ezekre is figyelni (a http://www.machsupport.com/artsoft/support/support.htm web helyen találunk erre optimalizálási ötleteket)!

A nyomaték görbéről leolvasható, hogy egy normálisan méretezett motor esetén a maximálisan elérhető sebesség mindig a DC tartományba esik. Akkor van kihasználva a motorunk, ha a terhelő nyomaték miatti leállás nem sokkal van az üresen futtatott motor blokkolása előtt (ha 75% feletti, az már nagyon jó).

Fontos azzal is tisztában lenni, hogy a DC tartományban (hiába esik már a nyomaték), nincs lépésvesztés! A léptetőmotor ha kiesne a szinkronból, a visszahajló nyomatéka miatt azonnal blokkolna! Ez látványos és azonnal észlelhető. Ezt a pontot kell megkeresni a tuning során (blokkolás)! Majd a Mach3 adott tengelyét e pont alá kell állítani kicsivel (ahol még stabilan forgatja a motor)!

Fontos, hogy utána ezen a sebességen a teljes mozgási tartományt

végig ellenőrizzük (nehogy valahol kicsit jobban szoruljon a mechanika és akkor

már ott blokkoljon)!

Ha minden tengelyt így megmértünk és beállítottunk, utána újra ellenőrizzük az

egyes tengelyeket, de most már úgy, hogy a mozgatásokat minden tengelyen

egyszerre végeztessük! Erre a stabilizálatlan motortáp feszültség esése miatt

van szükség (ilyenkor a nagyobb teher miatt a motorok kicsit kisebb

feszültségről üzemelnek)! Ha szükséges, csökkentsünk a sebességekből!

Ez a beállított maximális sebesség az adott tengely utazó sebessége,

megmunkálásra (a lézer és plazma kivételével) nem alkalmas (hisz erre még

rárakódik a marás fékező ereje is)! Általában ezen a sebességeken már nem

végzünk megmunkálásokat (túl gyors), ezért kiváló lesz gyorsmozgásokra

(pozícionálásokra)!

Mach szoftverek esetén a kézi gyorsmozgásokat a SHIFT+nyilak, illetve a SHIFT+Page Up/Down gombokkal lehet elvégezni.