(finomhangolás és használat)

![]() H2 Motor

tuning

H2 Motor

tuning![]()

(finomhangolás és használat)

Módosítva: 2009. február 02. hétfő

Mint minden léptetőmotoros hajtásnak itt is csak a motor tápfeszültség emelése ad lehetőséget a teljesítmény (fordulatszám) fokozására.

![]() Elmélet és korlátok:

Elmélet és korlátok:

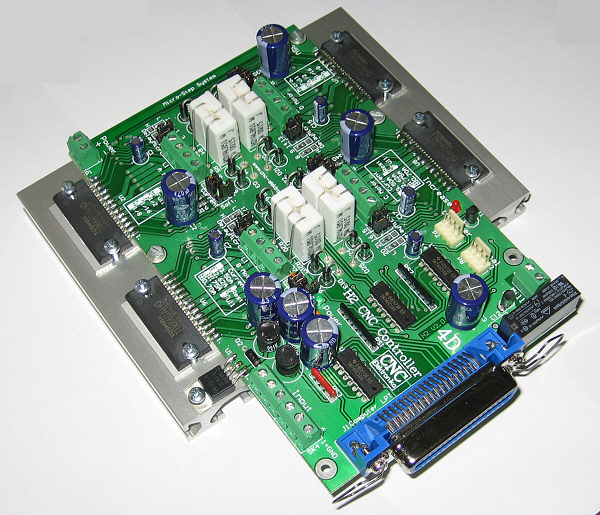

A H2 CNC léptetőmotoros Vezérlő Chopper elvű áramszabályzással rendelkezik, mely

szabályzott PWM generátort használ. Az áramkorlátozó elektronika a PWM

kitöltési tényezőjét hangolja a mért fázisáramoknak megfelelően (két, független

Chopper kör van motoronként, összesen 8 db). A Chopper áramköröknek billenési

pontját referencia feszültségen keresztül határozza meg, fázis, hajtásmód és az

idő függvényében. A folyamat végén a

szabályzás konstans (állandó) motor teljesítményre történik. Így amíg a

tápfeszültségből a Vezérlő képes megfelelő mértékű feszültséget vételezni, addig

a motor teljesítménye és így a nyomatéka állandó.

A motor által leadott nyomaték arányos a villamosan felvett teljesítménnyel. Ha a felvett

teljesítmény csökken, akkor a motor nyomatéka is csökken, ha teljesítmény

felvétel nő, akkor a motor idővel túlmelegszik (szélső esetben leéghet).

A nyomatékesés elsőszámú okozója a motorokban lévő tekercsek induktivitása. Az induktivitás által létrehozott plusz villamos ellenállás (mely az áramfelvételt és így a teljesítményt csökkenti) frekvencia és így sebesség függő. Minél nagyobb sebességgel (lépésszámmal) hajtunk egy léptetőmotort, annál nagyobb feszültséget igényel (ugyanakkora nyomaték leadásához). Magyarul, egyre növelni kell a motorra kapcsolt feszültséget, ha azt akarjuk, hogy a nyomatéka ne csökkenjen!

Ezt a növelést mérten és stabilizálva végzi el a Vezérlő. A

stabilizálást addig képes ellátni, míg nem egyezik meg a motor által igényelt

feszültség a motorra kapcsolt tápfeszültséggel, ha innét tovább emeljük a

sebességet, akkor a Vezérlő már nem képes a motor teljesítményét tovább stabilan

tartani és a nyomatéka hanyatlani kezd. Ez a pont a vezérlés billenési pontja.

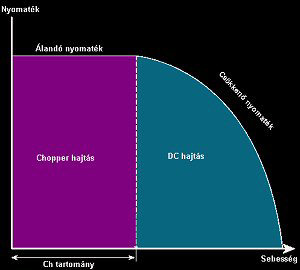

A billenési pont alatt (lassabb sebességeknél) Chopperres üzemmódban dolgozik a

Vezérlő (stabilizált nyomatékkal), felette DC módban (szinkron motorként, egyre csökkenő

nyomatékkal).

(nyomaték görbe)

Törekedni kell a minél nagyobb Chopperes tartományra, hisz csak itt tartható maximálisan a motor nyomatéka.

A Chopper tartományt csak a motorra kapcsolt (motortáp)

feszültségének egyre nagyobb emelésével lehet nyújtani. Ámde egy teljesen

megálló motor esetén (sebesség 0!), a Vezérlőnek le kell tudnia szabályoztatni

az áramot, a motor néhány Ohmos ellenállására!

Azt, hogy egy vezérlő mekkora szabályzási átfogási tartományra képes,

tunintényezőnek hívom. A tuningtényező megmutatja, hogy hány szoros feszültséget

képes még leszabályoztatni egy adott motorhoz. Ha ettől nagyobb feszültséget

kapcsoltatunk a motorra, akkor nem képes eléggé leszabályozni és a motor

túlmelegszik. A Vezérlő 35×-ös tuningtényezővel rendelkezik.

Természetesen a maximálisan használható tápfeszültség 35V, e felé semmiképp nem szabad menni!

H2 Tuning specialitások:

A motor gerjesztését jumperekkel hangolhatjuk. A jumperek hatása csak a Chopper tartományban érvényesül (alacsonyabb

fordulatokon)!

A Chopper tartományban melegszik a legjobban mind a motor, mind a Vezérlő (itt a

legnagyobb az áramfelvétel). Álló motornál a legintenzívebb a melegedés, ezért

szükséges a szoftveres vissza szabályzás. Emiatt nem meglepő módon, a gyorsan

forgó motorok kevésbé melegednek mint az állók.

Összegezve: a Current jumper az alacsonyabb fordulaton (Chopper tartományban) határozza meg a motor nyomatékát (áramfelvételét, melegedését), sebesség emelésében nem játszik szerepet (ne is próbálkozzunk ezzel)! A sebesség fokozására CSAK a motor tápfeszültség emelése szolgál (a max. 35V-on belül maradva)!

Motor tuningnál ne feledkezzünk meg arról, hogy egy nem stabilizált motortáp növekvő terhelésre kissé ejti a feszültségét, ezért a CNC-nk max. sebességének a meghatározásánál mindig összteher mellett (pl. mind a négy motor egyidejű forgatásánál) keressük a max. sebességeket! Ellenkező esetben az egyenként "spicre" lőtt tengelysebességek nem lesznek igazak 4D-s mozgatásnál (selejthez vezethet)!

A tuning során figyeljünk a Vezérlő melegedésére is (hosszabb üzemidőn átt ellenőrizzük) és ha szükséges, javítsunk annak szellőzésén (pl. ventillátoros rásegítéssel)! Ne feledjük, álló, vagy lassan forgó motoroknál melegszik minden a legerősebben!

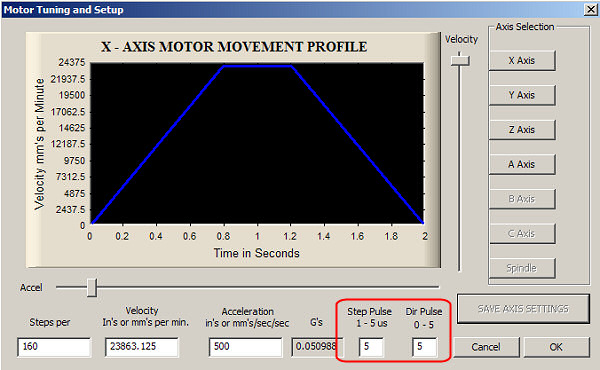

A CNC tuningot mindig a gép felbontási adataival kezdjük (mm/step)

és fokozatosan, alulról emeljük a sebességeket és gyorsításokat! Ha a PC-nk

sebessége megengedi, mindig használjuk a Mach2 & 3-ban lévő

Enhanced Pulseing

opciót (stabilizált Step inpulzusok)! Sokat számit!

Mach3 esetén kapcsoljuk be a Sherline 1/2 Pulse mode-ot! Ez növeli a gép

pontosságát!

![]() CNC

gépek sebesség tuningja:

CNC

gépek sebesség tuningja:

Egy új vagy átépített gép esetén mind a Vezérlőt (H2), mind a CNC programot (Mach3) össze kell hangolni!

A Mach3 kommunikációs portjainak (bitek) összerendelése után, mindig a

mértékegységet (mm) és a számított felbontásokat kell először beállítani (minden

sebesség állítás csak ezek ismeretében történhet)! Ne felejtsük el ezeket az

adatokat mind a négy tengelynél külön-külön tároltatni (lásd a

Mach3 leírását)!

Utána meg kell keresni minden tengely maximális sebességét. A keresést alulról felfelé haladva végezzük, viszonylag lassú gyorsítások mellett. A tesztek során kézi mozgatásokkal (billentyűzetről vezérelve) hajtatjuk a tengelyeket és megfigyeljük azok mozgását. Fokozatosan emeljük a sebességeket és figyeljük mikor áll meg a motor (visít, de már nem forog).

A léptetőmotorok jó tuningjához és a rendszerünk viselkedésének a megértéséhez ismerni szükséges egy léptetőmotoros rendszer nyomaték görbéjét! Nem a számszerű értékek, hanem azok összefüggései a lényeg!

(léptetőmotorok+mechanika nyomaték görbélye)

Az ábrán látható egy CNC tengely és egy léptetőmotor + H2 CNC Vezérlő nyomatékgörbe együttes.

Jelmagyarázat:

- "Mechanikai fékező nyomaték" = a tengely fékező ellenállása a sebesség függvényében,

- "Megindítás" = a mechanika megmozdításához szükséges minimális nyomaték,

- "Léptetőmotor nyomatéka" = motor + vezérlő együttes eredő nyomatéka,

- "Chopper tartomány" = a motor a vezérlő konstans nyomatékon képes tartani,

- "DC tartomány" = a motor szinkronmotorként, egyre eső nyomatékkal üzemel,

- "Max. sebesség" = a terhelő és a hajtó nyomaték metszése, ez az elérhető legnagyobb gépi sebesség,

- "Billenési pont" = helyét a motortáp feszültsége határozza meg. A tuningtényező mértékében tolható (emelhető) a sebesség tengelye mentén,

- "Max. start sebesség" - gyorsítás nélkül (impulzus szerűen) felette nem üzemel a motor.

Az ábrából leolvasható, hogy rendkívül fontos a gyorsítás

használata, mivel a görbe vissza hanyatló és csak szűk sebesség tartományban

képes gyorsítások nélkül, egyből felvenni a fordulatot! Megfelelő gyorsítások

használatával a teljes görbe kihasználható.

Ne feledjük, hogy minden egyenetlen motorjárás (lásd a

KCam4-et), megfelel egy pillanatnyi

Stop-Start -nak, az-az gyorsítás nélküli indításnak! E miatt a KCam4-el a

léptetőmotorok csak a 0-Max.start sebességig használhatóak ki! Ugyan ez a

helyzet, ha a Mach3-ban maximumra vesszük a gyorsítást (Acceleration)!

(Mach3 motor tuning ablaka)

A habvágósok nem használhatnak lassú gyorsításokat (a technológia miatt), de nekik is muszáj minimális gyorsítást alkalmazni, ha a motorokat ki akarják használni!

A PC által szolgáltatott Step impulzusok pontos időzítései felelnek az egyenletes motorjárásért. A Mach2 és a Mach3 ezt az alaplapi időzítők segítségével, a CPU generálja , ami nagyfokú stabilitást jelent (ellentétben a tiszta szoftveres időzítésekkel szemben, mint pl. a KCam4). Mivel a CPU-n keresztül generálódik a Step jel, annak terheltsége befolyásolhatja egyenletességét. Lehetőleg CNC mozgatások közben ne futtassunk megterhelő külső programokat! Viszont az "Enhanced Pulsening" bekapcsolásával, némi plusz CPU terheltség fejében, tovább növelhető a Step jel pontossága (érdemes bekapcsolni)! A kellő tuning eléréséhez biztosítani kell a gyártók által meghatározott minimális CPU sebességet (mivel maga a Mach3 is egyéb feladatokat ró a CPU-ra)! Maga az alap Windows is futtat a háttérben sok mindent, ezért érdemes ezekre is figyelni (a http://www.machsupport.com/artsoft/support/support.htm web helyen találunk erre optimalizálási ötleteket)!

A nyomaték görbéről leolvasható, hogy egy normálisan méretezett motor esetén a maximálisan elérhető sebesség mindig a DC tartományba esik. Akkor van kihasználva a motorunk, ha a terhelő nyomaték miatti leállás nem sokkal van az üresen futtatott motor blokkolása előtt (ha 75% feletti, az már nagyon jó).

Fontos azzal is tisztában lenni, hogy a DC tartományban (hiába esik már a nyomaték), nincs lépésvesztés! A léptetőmotor ha kiesne a szinkronból, a visszahajló nyomatéka miatt azonnal blokkolna! Ez látványos és azonnal észlelhető. Ezt a pontot kell megkeresni a tuning során (blokkolás)! Majd a Mach3 adott tengelyét e pont alá kell állítani kicsivel (ahol még stabilan forgatja a motor)!

Fontos, hogy utána ezen a sebességen a teljes mozgási tartományt

végig ellenőrizzük (nehogy valahol kicsit jobban szoruljon a mechanika és akkor

már ott blokkoljon)!

Ha minden tengelyt így megmértünk és beállítottunk, utána újra ellenőrizzük az

egyes tengelyeket, de most már úgy, hogy a mozgatásokat minden tengelyen

egyszerre végeztessük! Erre a stabilizálatlan motortáp feszültség esése miatt

van szükség (ilyenkor a nagyobb teher miatt a motorok kicsit kisebb

feszültségről üzemelnek)! Ha szükséges, csökkentsünk a sebességekből!

Ez a beállított maximális sebesség az adott tengely utazó sebessége,

megmunkálásra (a lézer és plazma kivételével) nem alkalmas (hisz erre még

rárakódik a marás fékező ereje is)! Általában ezen a sebességeken már nem

végzünk megmunkálásokat (túl gyors), ezért kiváló lesz gyorsmozgásokra

(pozícionálásokra)!

Mach szoftverek esetén a kézi gyorsmozgásokat a SHIFT+nyilak, SHIFT+Page Up/Down illetve SHIFT+Insert/Delete gombokkal lehet elvégezni.