(PID paraméterek beállítása és finomhangolása)

![]() Profi2Q Motor Tuning

Profi2Q Motor Tuning![]()

(PID paraméterek beállítása és finomhangolása)

Módosítva: 2009. február 03. kedd

| Tartalom: |

| Elmélet |

| PID hangolása |

| Servo Frekvencia Generátor |

A szervo vezérlések működése teljes mértékben különböznek a léptetőmotoros vezérlésektől, ezért "motor tuning" eljárás alkalmazása szüksége! Maga a szabályzás elvei és a lezajlódó folyamatok összetettek, ezért itt csak tömören érdemes vele foglakozni (felhasználói szinten).

Encoder illesztés:

A DC motoroknak nincsen előre meghatározott léptetési pozíciójuk mint a

léptetőmotoroknak, ezt a funkciót teljesen a vezérlés valósítja meg, a motorra

szerelt encoder segítségével. Ez folyamatos és dinamikus (kimozdítása esetén

vissza fog állni) pozícióban tartást jelent.

A motor felbontását alapvetően az encoder felbontsa határozza meg. Ezt a

vezérlés bizonyos mértékben fölfele és lefele is módosíthatja.

A Vezérlő az Encoder kétféle üzemmódban tudja használni:

- 2×-es (duplázó) üzemmódban az encoder alapfelbontását (vonalainak számát) megduplázva,

- 4×-es (négyszerező) üzemmódban az encoder alapfelbontását meg négyszerezve használva.

(Encoder élkezelések)

Javasolt a 4×-ező mód, a pontosabb pozíció követés érdekében! Nagyon nagy Encoder alapfelbontás (>2000) esetén a 2×-es mód a javasolt.

Ezenkívül a Vezérlő képes a Step jel többszörözésére is (Step multiplier regiszterén keresztül, 1 - 10)!

Erre a CNC szoftverek alkalmazása esetén lehet szükség, mivel a szoftverek (általában az LPT porton keresztül) korlátozott frekvenciájú Step jel kiadására képesek! Nagy felbontású Encoderek esetén ez túl alacsony max. fordulatszámot eredményezne.

Az elérhető maximális fordulatszám a következő képlettel számítható:

fmax.=((FKerner×Step multiplier)/(Efelbontás×Eüzemmód ))×60 [fordulat/perc]

fmac.=elérhető maximális motor fordulatszám [1/min],

FKerner= a CNC szoftver maximális léptetési frekvenciája [Hz],

Step multiplier= a Profi2Q Step szorzó belső regiszter értéke,

Efelbontás= az encoder alapfelbontása [vonalainak száma, CPR],

Eüzemmód= a Profi2Q Encoder mode belső regiszter értéke [2 vagy 4],

×60 = percre átszámítás

Fontos:

Mivel az egész rendszer visszacsatolása teljes mértékben az encoderen keresztül

történik, annak felbontása minden egyéb dinamikai jellemzőkre (lemaradás,

lengési hajlam, stb.) is kihatással van! Alkalmazzuk a lehető legnagyobb

felbontásokat a minél finomabb és precízebb hajtásminőség eléréséhez!

Pozícióhű követés, lengések, PID:

Egy Step/Dir rendszerben mivel a vezérlés előre nem tudja hova kell mennie,

bizonyos időkéséssel követi a kiadott mozgási utasításokat. Ez egyenletes

mozgások esetén rendkívül kicsi és így elhanyagolható. Durva sebességváltozások

esetén (pl irányváltásokkor) ez már tetemesebb. Ez a késés a mechanikai

tehetetlenségekből (lendületekből) és motor+elektronika reakcióidejéből adódik.

(erősen stilizált mozgási pálya)

A fenti ábrán egy erősen stilizált mozgási pálya eltérést ábrázol. A piros szaggatott vonal képviseli a kívánt mozgási görbét (gyorsítások és lassítások nélküli irányváltásokkal), a kék vonal a tényleges mechanikai utat ábrázolja. Látható, hogy a sebességek változása környékén a szabályzás csak bizonyos lengésekkel és eltérésekkel képes követni. Ennek a problémának lekezelésére született az u.n. PID szabályzási eljárás, melyet teljes egészében tartalmaz a Vezérlő!

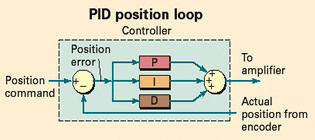

PID:

A PID szabályzás próbálja a kívánt pályán tartani a mechanikát. Ez három fő

komponens eredőjéből számított motorgerjesztés révén valósul meg. E

három komponens nevéből származik a PID rövidítés.

P = Proportional (arányos tag);

I = Integral (hibaösszegző tag);

D = Derival (gyors változások sebességére reagáló tag).

P = arányos tag:

A kért és a tényleges pozíció eltéréssel arányosan emeli a motor gerjesztését

(előjel helyesen). Mértéke a motor dinamikáját befolyásolja (milyen erővel

reagáljon a növekvő hibákra).

I = hibaösszegző. Ha pici hiba maradt a pozícióban, akkor idővel ezeket összeadva, felerősíti, és a motort berántja a pontos (kért) pozícióba. Pici hibák megszüntetésére szolgál. Reakciója viszonylag lassú.

D = gyors reakciójú tag. Gyors, ugrásszerű változásokra adott hirtelen reakció, extra dinamikájú gerjesztés. A változás sebességével arányosan növeli, vagy csökkenti a gerjesztést, ezzel fokozva a motor reakcióját illetve lengés csillapítását (negatív reakciót). Elsősorban a rendszer lengés csillapításáért (stabilitásáért) fele. Csak változó sebességeknél működik és a változások sebességével arányos.

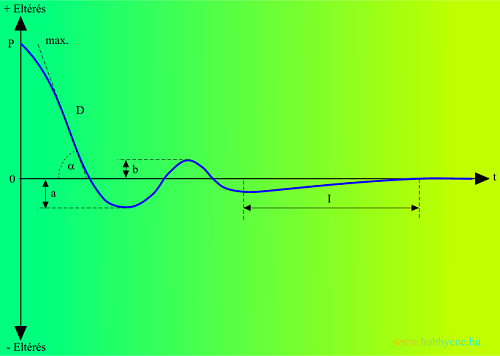

(PID szabályzás, tranziens görbe)

A fenti görbe egy gyors (ugrásszerű) pozícióváltozást igénylő pályára adott mechanikai válaszgörbét ábrázol (mechanikai beállást). A fenti állapot egy nagysebességgel közeledő motort mutat a 0-pontba zuhanva, majd a mechanika lengésekkel megáll és végül beáll a 0-lára. Megfigyelhető a PID szabályzó egyes beavatkozásai.

P adja az alapgerjesztést mely az eltérés mértékével arányosan nő (alapnyomatékot a motornak). D adja a beesés max. szögét (csillapítását), mely a lengés csillapításért felel. Minél nagyobb a szög (kisebb a D tag hatása), annál több és nagyobb túllövés (a+b) mérhető, és annál tovább tart a rendszer megnyugvása. I tag felel a maradék pozíció hiba kijavításáért (idővel felerősítve azokat annyira, hogy a motort behúzza a kért pozícióba). Nagy jelentőséggel bír a pályahű mozgatás megvalósításában!

A PID tagok hatásai:

- P tag: emelésével fokozódik a motor pálya hű mozgatása, nő a motor nyomatéka.

- Kevés P tag : nagy pozíció eltérési hibák, lomha reagálások, gyenge motor.

- Sok P tag: túlreagáló, lengő rendszer (oszcilláció), rángatózó motor, irányváltások után lengési hajlam.- I tag emelésével szigorodik a pozíciókövetés, keményebben tartja a 0 hibaszintet. Követési hiba esetén gyorsabban és erősebben akar pozícióba állni.

- Kevés I tag: maradék hiba nem szűnik meg (nem pálya hű követés, irányválások után maradékhiba kialakulása és fennmaradása).

- Sok I tag: belengő, oszcilláló mechanika (túlkompenzálás), vadul rángatózó, lengő motor. Nem szűnő, erősödő vad oszcilláció.- D tag emelésével a gyorsítások dinamikusabbak lesznek, a lassítások jobban csillapítva történnek. Növekszik a rendszer stabilitása (lengés csillapítás), viszont a reakció idők is megnőnek.

- Kevés D tag: oszcilláló (lengő) rendszer, lassan vagy egyáltalán nem csillapodó lengések az irányváltások után.

- Sok D tag: túlfékezett (csillapított), merev motorhajtás (erős melegedés a motorban és lomha reagálás, morgó motorhangok).

Motor beszabályozásánál mindhárom tagot kell együttesen szabályozni. A három tag együttese határozza meg a szabályzás jóságát, ezért lehet több ponton (összállásban is) jó beszabályzást találni!

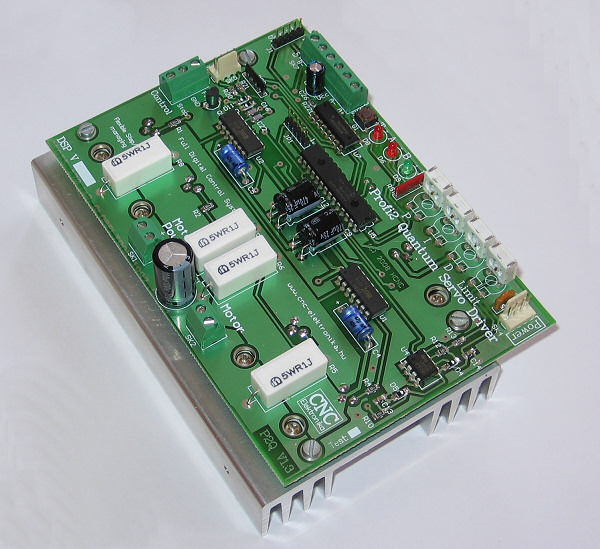

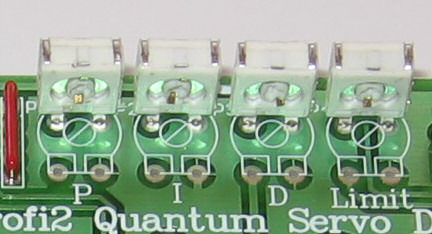

(PID trimmerek)

Mivel a jelenségek szabad szemmel nehezen, vagy egyáltalán nem

követhetőek, ezért a szabályzó precíz behangolásához használni kell (legalább is

erősen ajánlott) a

belső Monitort, melyről részletesen a

Profi2Q Monitor leírás alatt olvashat!

![]() Megismerése feltétlenül szükséges, ezért előtte kérem olvassa át alaposan!!!

Megismerése feltétlenül szükséges, ezért előtte kérem olvassa át alaposan!!!

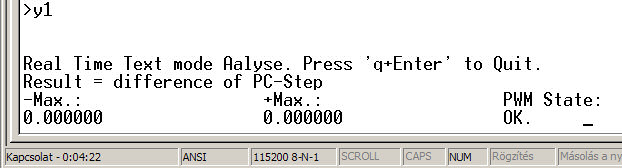

(hibaszint monitor)

A PID szabályzót mindig teljes mechanikával együtt kell beszabályozni (annak fékező ellenállásával és tömegével), lehetőleg a használni kívánt (pl. Mach3) CNC vezérlőprogrammal működtetve (az ott beállított sebességekkel és gyorsulásokkal)! A monitort és a Mach3-mat egyszerre futtatva, tengelyenként haladva kell végezni a beállítást.

A Mach3 CNC vezérlő program alapismerete szükséges a hangoláshoz! Információt a Mach3 leírásánál talál!

Hangolás előtt a Mach3-mat a Profi2B kártára kell konfigurálni, valamint a CNC gép alapfelbontásait és sebesség/gyorsulásait be kell állítani!

A hangolás alatt a mechanika oda-vissza mozgásokat fog végezni,

és e mozgásokat mérve (Monitorral) történik a hangolás. Cél az, hogy a mechanika

minél kisebb hibával kövesse a PC által megkívánt mozgási pályát!

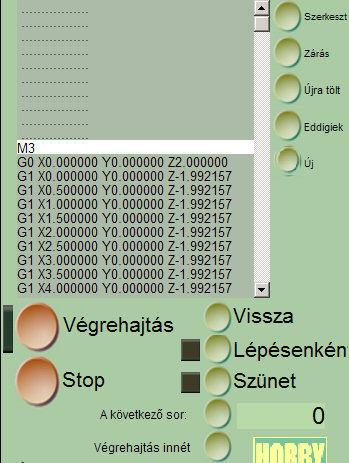

A mozgási pályát egy egyszerű G-kód programocska fogja végezni, amit majd a

Mach3-ba kell betölteni és különböző sebességekkel és gyorsulásokkal

kell végrehajtatni.

Mozgást generáló kisprogram (G-kód):

G90G80G49

F2000

G1 X0.0000 Y0.0000 Z0.0000 A0.0000

M98 P1234 L50

G1 X0.0000 Y0.0000 Z0.0000 A0.0000

M5M30

O1234

G1 X0.0000 Y0.0000 Z0.0000 A0.0000

G1 X700.0000 Y00.0000 Z0.0000 A0.0000

M99

![]() Alternatív

frekvencia generálási lehetőség, az új Profi2B V1.2-es

felület alól!

Alternatív

frekvencia generálási lehetőség, az új Profi2B V1.2-es

felület alól!

A program F sorában (itt F2000) meghatározott sebességgel (itt 2000 mm/perc) elmozgatja a meghatározott tengelyt (itt az X-et) 50×, 0 és 700 mm között, oda-vissza (ciklikus, subrutin hívásokat hajt végre). A világossal jelzett sorokat a teszt folyamán, időnként szerkeszteni szükséges. Az F sort (itt F2000) ha a sebességet szeretnénk fokozni (mm/percben), a G1 X700.0000 ... sort pedig ha a többi tengelyt szeretnénk mozgatni (pl. a Z-re így néz ki: G1 X00.0000 Y00.0000 Z700.0000 A0.0000 )! Ha az elmozdulás mértéke (itt 700mm) nem megfelelő, ezt bármire át lehet írni (mm-ben értendő)!

A szerkesztéséhez a Mach3 Profi2B felülete kínál lehetőséget (a Windows Jegyzettömb-jén keresztül).

(A Mach3 Szerkeszt gombja szolgál a G-kód

módosításához)

Hangolás menete (Vezérlőnként):

Fontos!

Tesztelés előtt győződjünk meg az encoder helyes bekötése felöl! Fordított (A és

B csatorna) bekötése esetén a Vezérlő elszalad egyik irányba teljes sebességgel!

Ezt úgy ellenőrizhetjük, hogy szét kuplunggólt motornál, ha bekapcsoljuk és

megpróbáljuk kimozdítani a tengelyét, nem szabad elszaladnia! Fordított bekötés

esetén a motor két végét cseréljük meg!

1. Állítsuk be a belső regisztereket (Encoder mode és a Step multiplier)! Ez egyben meghatározza az elérhető felbontás mértékét, amit a Mach3-ba be kell állítani (lásd fenti képletet), az adott tengelyre vonatkoztatva! Az Encoder mode megváltoztatása esetén a Vezérlőt újra kell indítani!

2. Be kell állítani a motor megengedett maximális csúcsáramához az áramkorlátot (Limit trimer). A trimert az óramutató járásával ellentétes irányba forgatva csökkentjük (véghelyzetében 0.1A), megegyező irányba növeljük (véghelyzetében 26A) a csúcsáram korlátozás mértéke. Meg kell becsülni a motorunk csúcsáramának helyét és a trimert oda kell állítani!

(trimerek)3. A hangolás idejére egyenlőre ne kössük össze a védelmi kioldást (F vezetéket) a Profi2B kártyával (felesleges leoldásokat ne generáljon még most)!

4. Be kell állítani a Mach3-ason a tengelyek felbontását, sebességét (egyenlőre min. 15000 mm/perc legyen) és a gyorsulásokat (egyenlőre 100 mm/s2 legyen)! A gyorsulást és esetleg a max. sebességet a teszt folyamán még változtatni szükséges lesz!

5. Be kell tölteni a G-kódot a Mach3-ba és a szerkesztésével be kell állítani az elmozdulást a tesztelni kívánt tengelyre (ha pl. Y-ont akarjuk tesztelni, akkor az Y koordináta mutasson 700.0000-ra, a többi 00.0000 legyen)!

6. Állítsuk minimumra a három PID trimert! Majd a P és a D trimerét emeljük fel kb. 1/3-ad állásba!

7. A gép minden tengelyét állítsuk középállásba és győződjünk meg róla, hogy innét van bőségesen 700 mm mindkét irányba (ha nincs, akkor a teszt G-kódban vegyük lejjebb az elmozdulás mértékét)!

8. Indítsuk el a programokat és a tesztet! Figyeljük meg a mozgást és ha vad lengésbe kezdene a rendszer, csökkentsük a P tagot!

9. A Monitor programmal mérjük folyamatos módban a lemaradásokat és a P tag szabályzásával állítsunk be 0 - 20 Step közötti késést (az egyenletes szakaszban mérve)!

10. Ha nagyon beleng az irányváltásokkor, akkor emeljünk addig a D tagon, míg nem válik kezelhetővé a folyamat (túl erős nem ideális)!

11. Az I tag finom emelésével állítsuk be a rendszert úgy, hogy az egyenletes mozgásokkor a szabályzó kb. 0 hibára kihozza a hibát (enyhe lengéssel a 0 környékén)! Csak óvatosan, mert túladagolt I tag, vad lengésbe viheti a rendszert! Ha ez bekövetkezne, kapcsoljuk ki a motort és vegyünk visszább az I tagból, majd folytassuk a hangolást!

12. Ezen a Mach beállításon egy jól behangolt Vezérlő minden ponton (irányváltásokkor is) 0 hibával (+-1 Step) dolgozik! Addig végezzük a hangolást (P-I-D állításokkal), mígnem elérjük ezt az állapotot! Ha a mechanika lüktet, szorul, üt, akkor kisé rosszabb hibával is megelégedhetünk!

13. Ellenőrizzük több sebességen is a hibát (pl. 10, 100, 500, 1000, 3000, 4000 mm/perc, stb.)! A sebesség emelésével az irányváltás pillanatában kicsit megugorhat a hiba, de ezt a Vezérlőnek gyorsan javítania kell (a P-tag esetleg az I-tag emelésével javítható). fokozódó lengés esetén emelhető a D-tag is (de ilyenkor ismét ellenőrizzük a lentebbi sebességeknél is a rendszert)!

14. Nem szabad semmiből sem túladagolni semmit! Épp ott kell megállni a trimerek emelésével, ahol a hiba épp megszűnik! Ellenkező esetben ideges, túlreagáló szabályzást fogunk kapni.

15. Ha minden ok, emelhetünk a Mach3 motorgyorsítás értékén és ellenőrizzük a váltáskor fellépő hibacsúcsokat.

16. Az a legjobb gyorsulás beállítás, ahol még képes a Vezérlő 0 környékén (max. +-3 Step) tartani a hibát fékezés és gyorsítások alatt is! Ha ezt megtaláltuk, akkor erre a gyorsulásra képes a rendszerünk! Gyorsjáratban megengedet a rövid (impulzus szerű) hibajel akár 50 Step-es értékkel is! Amennyiben a hibát az I-tag még képes kikompenzálni a lineáris szakaszban, használható ez a gyorsulás is (csak gyorsjáratban)! Általában a hibaszint beállítható +- 1 Step közötti értékre!

17. Stressz vizsgálat:

Ehhez le kell állítani a Mach3-ast és a Vezérlő Test gombját kell megnyomni! Akkor jó, ha oszcillálás nélkül ugrik és áll be a motor! Fenmaradó oszcilláció esetén vagy az I és/vagy P tagot kell csökkenteni, vagy a D tagon emelni! Ha szükséges volt az állítás, akkor a fenti sebességek ellenőrzése ismét fontossá vált!

(beállási görbe)18. Pozícióban tartási vizsgálat:

A Monitor figyelve, leállított Mach3 mellett a hibajelnek 0 (+-1) -ben kell állnia! Ezután fogjuk meg a motor tengelyét kézzel, és próbáljuk meg kimozdítani! A motornak nyomatéka erejéig vissza kell kényszerítenie a tengelyt 0 pontba! Ez szépen nyomon követhető a Monitor adatain is!19. Ha minden pontban kielégítő eredményeket mérünk, a beállítás sikeres volt.

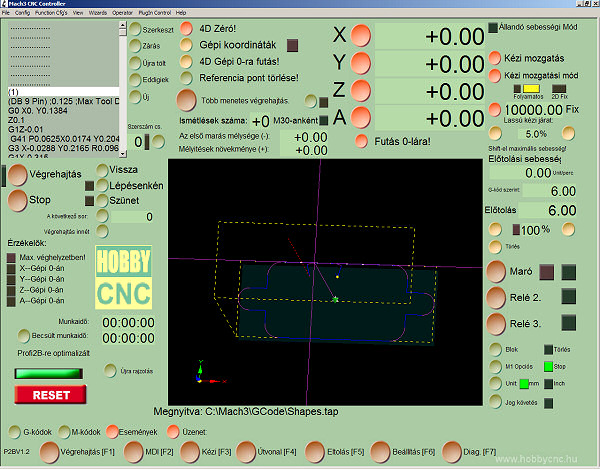

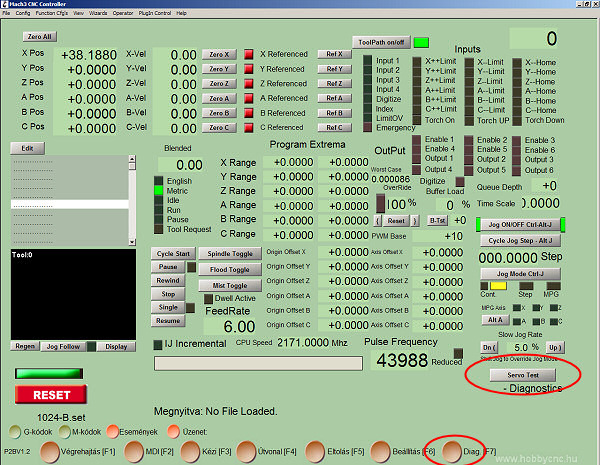

Servo Frekvencia Generátor használata Mach3 P2BV1.2 felület alkalmazása esetén

(P2BV1.2 Magyar felület)

A V1.2-es felület telepítése után a diagnosztikai menüben (Angol) lehetőség nyílik a Mach3-ba épített Servo Frekvencia Generátor (Servo Test) használatára! A beépített frekvencia generátor beállítható frekvenciával és váltási periódus idővel mozgathatja a vezérlőt (egyszerre csak 1 tengelyét). Ez a funkció helyettesítheti a fentebb ismertetett teszt G-kódot is, bár ilyenkor nincs gyorsítási szakasz (szélsőségesebb teszt).

(Servo Test gomb a Diagnostic panelen)

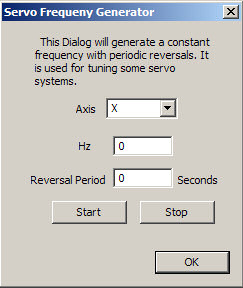

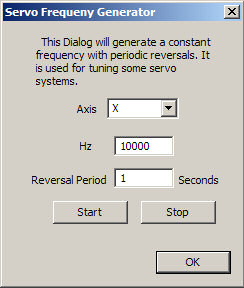

Az új funkció (Servo Test) előhívása után egy párbeszéd ablak nyílik meg, melyet a tesztelni kívánt jelsorozatnak megfelelően kell kitölteni.

(Teszt jelsorozat párbeszéd ablak)

A generátor a paramétereknek megfelelően a tengelyt előre, majd gyorsítások nélkül azonnal hátra fogja mozgatni! A mozgatást a Start-al indíthatjuk és a Stop-pal állíthatjuk meg (az ablak bezárása is megállítja)!

(Pl: X tengely 10kHz-es Step-jelet kap, 1s-os

irányváltásokkal)

Az Axis mezőben a mozgatni kívánt tengelyt kell kijelölni.

A Hz mezőben a kívánt Step frekvenciát kell beírni (0 - Kernel Speed [Hz]).

Reversal Period-ba az irányváltások közötti időt másodpercben (0.01-...s).

Tesztelés közben a diagnosztikai panelen leolvashatóak az elmozdulások mértékei és sebességei.

Az felület beállításokkal és azok nélkül is letölthető a Profi2B Setup menüje alól!

További tippek:

Amennyiben a G-kódban magasabb sebességet állítunk be mint a Mach3-ban megadott tengelysebesség, a program visszafogja a motort (ilyenkor a Mach3 motor tuningnál feljebb kell venni a tengely max. sebességét)!

Egy lengésbe került motort a végállás kapcsoló nem tudja

megállítani, mivel a kapcsoló a PC-n keresztül működik!

Az Stop kiépítésével a Vezérlőt minden körülmények között megállíthatjuk! A

Vezérlőt kihozni Stop-ból, csak újraindítással lehet!

Gyengébb minőségű CNC szoftverek (pl. KCam4) Step impulzusai nem elég egyenletesek. Ezek lengéseket generálhatnak a szervo mozgásokban! Ezeket ne használjuk!

Ha az irányváltásokkor fellépő lengéseket már nem tudjuk lejjebb szorítani, akkor lassabb gyorsításokat kell alkalmazni a Mach3 Motor tuning beállításainál.