Módosítva: 2006.07.30.

![]() Megmunkálási

ötletek

Megmunkálási

ötletek![]()

Módosítva: 2006.07.30.

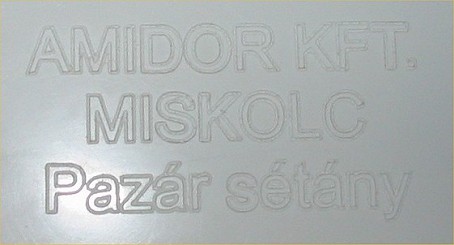

Plexi

A plexi megmunkálása előtt, hogy megakadályozzuk az anyag megolvadását

és a szerszám beleragadását (égését), gravírozás előtt a felső felületét

finom orsó olajjal kenjük be!

Videó (wmv, 2.1 MB)

Ez a gravírozás egy 30°-os un. gravírozótűvel készült.

3D

marás KCam4-el

(szoftver oldali infó itt!)

Videó (wmv, 785 kB.)

A marás felbontásának a kiszámításánál figyelembe kell

venni a kívánt megmunkáló szerszám megmunkálási szélességét. Ez (a

szerszám szélesség) persze meghatározza a legkisebb ábrázolható pontot

is. A szerszám méretétől természetesen lehet nagyobb az alakzat amit ábrázoltatni

szeretnénk, de ha kisebb kéne, hogy legyen, a szerszám miatt sajnos nagyobb

lesz (a vékony vonalakkal és a hegyes szögek végeivel vannak problémák

mert itt szélesek, vastagok és tompa végűek lesznek). Ezt nem lehet kikerülni,

csak véknyabb megmunkálási szerszámmal lehet finomítani rajta.

Nagyon fontos a helyes marópálya felbontásának a jó kiszámítása! A pl. a

megmunkálási pályánk szélessége 0.5mm, két egymás melletti pályának

enyhén átfedésbe kell lennie az anyag biztos eltávolítása miatt. Ha nincs

tökéletes fedés, vagy nagyon kicsi, csíkos esetleg vékony válaszfal marad

a pályák között. Ha meg túl nagy lesz az átfedés, nagymértékben megnövekedik

a pályák száma és ezzel a megmunkálási idő is. Másik mellékhatása a sűrű

pályáknak a rajzolat eldurvulása az ideálishoz képest. Mivel a szerszám

megmunkálási szélessége adott, a határon lévő alakzatok akár egy szerszámszélességgel

is szélesedhetnek (mivel egy adott mélységben fél pályát nem tudunk marózni

csak egészet, vagy semmit). A lehető legkisebb, de biztos átfedéssel

dolgozzunk.

Sajnos mivel a KCam4 nem tud megmunkálási mélységekhez illesztett előtolással

dolgozni, ezért a legmélyebb anyagfogáshoz válasszunk előtolási értéket.

Ez persze megnöveli a munkaidőt.

A fenti ábra fele azért lett sötétebb, mert a keményfából valamilyen

gyantaféleség a megmunkálási hőtől kiolvadt és ráéget a fára és a

szerszámra is. A famegmunkálásánál egy érdekes hatás is jelentkezhet! Az

egyre növekvő mélységek azonos előtolás mellett, növekvő hőt termelnek,

amik a fa elszíneződésében is megmutatkozik. Ez még külön is árnyalja a

kész képet!

![]() Kőszegi

Norbert barátunk megadta a szakmagyarázatot a fa égésére:

Kőszegi

Norbert barátunk megadta a szakmagyarázatot a fa égésére:

"A mellékelt képletek alapján ki kell számítani a közepes

forgácsvastagságot. Ez nem lehet kisebb 0,1mm-nél, ez alatt a szerszám égetni

fog!"

Forgácsvastagság számítása

Gravírozótű

(gravírozás)

![]()

![]()

Többen kértek tőlem infót az un. "rezgővésőről".

Ez a szerszám alkalmas legjobban gravírozásra. Tévesen a kereskedő rezgővésőnek

hívta, valójában gravírozótű a hivatalos elnevezése (felvilágosítottak). Mélységével programozható

a gravírozás szélessége.

Kialakítása egy kúp, mely hosszanti

tengelye mentén félbe van vágva. A befogó szár átmérője 3mm. A kúp szöge

30°-os (létezik 30°, 60° és 90°-os kivitelben is). Élkiképzése a félbevágott

kúpból adódik. Élhossza 5mm. Anyaga gyorsacél.

Én kb. 6500 Ft-ért vettem a Neten keresztül.

Hőre lágyuló műanyag

Megmunkálás nem sikerült hagyományos maróhegyekkel (a műanyag megolvadt és kenődött), csak az un. "gravírozótűvel". Megolvadás nem történt csak a gravírozási pálya széle kissé felpúposodott (sorjásodás).

(műanyag menzás tálca)

Alumínium gravírozás

(műszer előlap: puha alu)

Alumínium gravírozásához a legkisebb méretű, gömbölyű fejű

maróhegy vált be a legjobban. A fenti ábrán egy 15mm átmérőjű (a kör külső

átmérője) és az ehhez tartozó betűk (2.5mm magasak!!!) gravírozása 0.1mm

mélységben történt. Az alulemezt előtte fekete matt spray-vel lefújtam.

A gömbölyűnél meredekebb élű marófejek (pl: 30°-os gravírozótű) erősen

sórjásítják a vágási felültett. Nagyobb minták esetén a relatíve jobb a

megmunkálási felület.

De a legkontrasztosabb képet a plexi gravírozás adja:

(feketére lefújt plexi festék felöl gravírozva 0.1mm

mélyen)

Ennél viszont a 30°-os gravírozótű vált be a legjobban! A gravírozás előtt a plexit több rétegben kell lefújni (én csak egy rétegben fújtam le és erősen áttetsző még). Rendkívül fontos a tökéletes felfekvés, mer egyébként nem lehet garantálni a teljes felületen 0.1mm mély gravírozást. Nagyobb alulemezeknél külön problémát jelent, hogy középen könnyen felpúposodik és így ott mélyebbre gravírozhat a gép (szélesebb vonalak), ezért gravírozás előtt alaposan ki kell egyengetni! Plexinél ez sokkal könnyebb mert eleve sík plexidet válasszunk műszerelőlapnak.

Szinte hihetetlen, de a betűk belső elválasztó vonalainak a maradványai is kivehetőek! Műszer előlapnak kifejezetten a plexis megoldás javasolható!

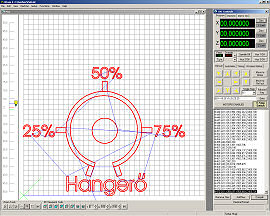

(KCam4 vezérlés közben)

Tökéletes

kör

Teljesen záródó kör készítése

DXF importnál gyakran jelentkezik a következő probléma:

A szerkesztőben (pl: CorelDraw) tökéletesnek látszó kör a CNC vezérlő programba

beimportálva, nem záródó körként jelenik meg. Ez nem a CNC vezérlő programok

hibája, hanem a szerkesztő program nem tökéletes körként exportáltatja a kört a

DXF file-ban. CorelDraw-ban a következő eljárást használva tökéletesen záródó

kört fogunk kapni (a DXF-ként exportált file-ban is):

1. Rajzoljuk meg a kört a kívánt helyre és méretben.

2. Majd a Arrange/Convert To Curves menüvel alakíttassuk curves-é a kört.

3. Majd a Contour panelben (jobra kirakott panel), a contour szineit állíttassuk át eltérőre az alapszintől (pl: pirosra).

4. Majd a Contour panel segítségével készíttessünk egy nagyon közeli külső kountúrt az eredeti kör köré.

5. Majd az Arrange/Break Contour Group Apart menüvel választassuk szét a két kört.

6. Majd kattintsunk a rajlapon a körön kívülre bárhol, hogy a kijelölés leszedődjön a körről.

7. Majd ismét kattintsunk egyet a körre, hogy ismét kijelölve legyen.

8. Majd a kijelölt kört megfogva mozdítsuk oldalra, hogy a két kör szétjöjjön.

9. Most látható válik a két eltérő színű kör (az eredeti színű a rossz kör a countour színü a jó kör).

10. Töröljük az eredeti színűt (a rossz kört).

11. Ha szükséges a jó kört kijelölve módosíthatunk a pontos méretein.

12. Ezt a kört már exportáltathatjuk DXF-ként (zárt kör lesz)!

Videó klip a szerkesztés menetéről (zip-elt

AVI, 409 kB)![]()

3D

tesztmarások

(sokszor, gyorsan, olcsón és egyszerűen!)

3D tesztmarásokra sokszor szükség lehet a 3D terv vagy a CNC gép

beállítások ellenőrzésére. 2D-s rajzolással (gépi tollal) csak a 2D-s vetületét

lehet ellenőrizni, a teljes 3D kép és a szerszám által generált felületet csak

az eredeti szerszámmal készített valódi 3D-s marási alakzattal lehet

ellenőrizni! Ilyenkor jöhet jól egy korlátlanul ismételhető és szerszámkímélő,

gyors (a marás, maximális sebességgel végezhető) és olcsó teszteljárásra!

Erre a célra kiválóan alkalmas az olcsó és gyorsan kötő modell gipsz. A kívánt

méretű formában, vízszintes felületen kell kiönteni. Megkötése után kiütve a

formábol teljesen meg kell szárítani (lassan), ez után mehet a tesztmarás.

3D Tesztmarás videó (3Dteszt.WMV

249 kB)

Mikro teszt öntőforma

Hogy ne keljen a Fórumot feltúrni, zanzásitva:

"Valaki megtudná mondani hogy a vasnak és a bronznak kb. mekkora fordulat kell az esztergálásához? ....

Egy lényeges dolgot

kifelejtettél, -- hogy milyen átmérőt akarsz esztergálni!! Nem mindegy hogy

100-as vagy 2-es átmérőt kérdezel!! Mert a vágósebesség a 2-es nél nagyon kicsi,

de ugyanakkora fordulaton a 100-as átmérőnél már leégette az eszterga késedet.

Természetesen a bronzot nagyobb fordulaton lehet esztergálni mint a vasat, de

azt sem írtad le, hogy milyen vas érdekelne?

Mert egy C45-öst könnyű esztergálni, mert puha vas, de pl. K1, M1 W1 W8 már

kemény dió, ezért csak lassú fordulaton, és hűtéssel ajánlatos esztergálni, vagy

marni!! Üdv. Péter

Pl.: golyós orsó

esztergálása csak nagy fordulaton lesz kellő felületű akár H-7...., kerámia

lapkás késsel.

Sok kérdésre kaphatsz válasz a Szakkönyvtár sorozatból az "Esztergálás" c.

kiadványból.

Lényeg a minden fém minimális és maximális előtolási (vágási) sebességből

könnyen ki tudod számolni a mindenkori átmérőnek megfelelően.

Üdv.: Árpád

Még az is

hozzátartozik,hogy a szerszám anyaga is döntő ebben. Gyorsacélnál kb. 30m/min,

forrasztott lapkás késnél kb.90m/min, szerelt késnél(váltólapkás kinek hogy) ez

elmehet 200-300 m/min-ig is szerkezeti acélnál (pl A50, St52 stb)a kerületi

sebesség(vágósebesség). Számítása V=d*Pi(3,1426)*n ,d:átmérő

m-ben),n:fordulatszám ford/min-ben, V:vágósebesség m/min . Általában a

katalógusok a szerszámhoz kötődő vágósebesség tartományt adják (Sandwik) egy

adott keménységre kiemelve az optimálisat. Ettől eltérően lehet menni le és fel

az anyagtól, meg munkálási módtól és gép merevségtől függően. Esztergálásnál

általában a fordulatonkénti előtolás van feltüntetve. Ez függ a megmunkálási

módtól(nagyol/simít) és az élgeometriától.

Árpád! Az a könyv sajnos már elég régi én is abból tanultam még. De már sokkal

korszerűbb szerszámok vannak már

Tisztelettel Robika "