(készítés és élezések)

![]() Szerszámok,

szerszámanyagok és szerszám készítés

Szerszámok,

szerszámanyagok és szerszám készítés![]()

(készítés és élezések)

Frissítve: 2006. október 22. vasárnap

![]() Egyélű

gravirmarók élkiképzése!

Egyélű

gravirmarók élkiképzése!

Általános szerszámelmélet

(

Szabó Gábor okl. faipari mérnök, mérnöktanár, informatikai mérnök)

Acél:

Egyszerű 'mezei' acél.

Ha az acélnak 0-1,7% széntartalma van akkor szerkezeti acélnak nevezzük. Ez

alapesetben élanyagnak alkalmatlan (szerszámtestnek jó!), de megmunkálható,

hegeszthető, hajlítható... jele: pl: A 34 X

Az 'A' jelöli, hogy acél, a szám a szilárdságát jelenti (N/mm2), a betűjel a

csillapítottságot jelenti (kohász barátunk kipezsgette az olvadt acélból az

oldott gázokat...)

Lehet tuningolni:

edzés (felhevít, gyorsan lehűt-> kristályszerkezete finom eloszlású, és kemény)

betétedzés, cementálás, nitridálás, cianidizálás... (felhevít, majd kezelőanyagban

lehűt, ami belediffundál a külső héjkéregbe. A mag szívós marad, de a héjkéreg

igen kemény lesz)

Ha a széntartalmat 1,7-2,3 % közé emeljük, akkor szerszámacélt kapunk.

(2,3-6,7% az öntöttvas, ez már nem használható szerszámhoz) Leánykori nevén

szénacél. Ez már alkalmas szerszámnak. Persze csak olcsó, gagyi, tömeggyártott

kegytárgyakat (fafúró, reszelő, húsdaráló kése...). Teljes keresztmetszetben

kemény, és rideg. CNC marószerszámot nem illik készíteni belőle (csak, ha

muszály...). Hogyan lehet felismerni?

Pl.

-szikraképről: köszörűnek nyomva hatalmas nagy szalmasárga elágazó szikrák.

(filmekben nagyon szeretik sarokköszörűvel ('Flex') zaklatni.) Ha kis, rövid,

netán lilás szikrát látunk akkor valamilyen ötvöző lapít az acélban...

-feketített a szerszám, és erőteljesen titkolják a feliratokat...(fúróknál...)

Ötvözött acél:

Ugyanaz mint a normál acél, csak wolfram, kobalt, molibdén, króm... egyéb

anyagokkal a keménységét, szívósságát, hőállóságot lehet fokozni. Inkább

szerszámtestnek alkalmas, ui. szívósabb (körfűrész szerszámtestnél szerencsés,

ha nem reped...).

Magasötvözésű szerszámacél:

HSS (leánykori nevén "RAPID")betűjelzés mindig van a szerszámon. Miért? Mert

nagyon jó!

Kemény, szívós, éltartó (rozsdamentes...), finoman köszörülhető (0,75

mikrométer!).

Önedzőnek becézik, u.i, a levegőn való lehűlés sebessége nagyobb az edzési

sebességnél, így ha köszörüléskor 'megkékül' a szerszám, akkor sem lágyul ki.

Keményfém:

HM (leánykori nevén: VÍDIA, vagy szinterfém): Kohász barátaink hamar

rájöttek arra, hogy az ötvözött anyagok jó tulajdonságúak. A fémkarbidok,

fémnitridek nagyságrendekkel kemények. A szerszámacélnál kb 50x éltartóbb.

Tehát ha az ötvözetből elhagyom az acélt... Akkor tiszta ötvözőanyagot kapok

J. Ha ezt ötvözöm... ...akkor kapjuk a

wolframkarbidot, és a titánnitridet. Ezeknek egy baja van:

Nagyon törékenyek. Viszont porrá őrölve kobaltban el lehet nyeletni.

A kobalt a ragasztó, a szemcsék az élanyag. A kobaltnak több előnye van a

műgyanta ragasztókkal szemben: Hőálló, jobb hővezető, és keményforrasztással (s.réz,

ezüst) rögzíthető. Általában keményforrasztással, ragasztással, és mechanikus

rögzítésel fogatjuk a szerszámtestre. Nagyon kis szerszámoknál a szerszámtestet

is HM-ből készítik (kis fúró, gravírozószerszám). Problémái vannak: vízhűtésre

repedhet, nagy élsugár (5 mikrométer).

Saját tapasztalat: izomból meg kell szorítani, ui. nagy a tömege, és finomra van

köszörülve. Kilazulhat!!! Készítenek 12-20mm átmérőjű faip. 70-120mm hosszú

teljes testben (szerintem!!! Éltartóbb mint a HSS !!) keményfém szerszámokat!!!

Szerintem csökkentett szemcsemennyiség, sok kobalt, és tükörfényes (nem

szürke!!!) dolgoztam ilyennel, de akkor sem értettem, ui. minden szabályt

felrúgott. Legyen az a gyanús, ha nehéz..., és a köszörű alig viszi...:-o

Kerámia:

Olcsóbb mint a HM, és hőállóbb is. Túlságosan rideg, és nem lehet kemény

forrasztani.

Esztergályosok, marósok cserelapkának szeretik.

PKD:

Leánykori nevén: Polikristályos gyémánt. Keményfém alapra

robbantják/gőzölik.

A keményfémnél 5-10x nagyobb keménységű. Az ára kb 2x. Nagyon szerencsés

tömeggyártásban, és kis átmérőjű marószerszámoknál használni . Az a gond vele,

hogy a felvitt réteg nagyon vékony, és nagyon kemény. Magyarországon alig van

pár cég akik tudják élezni. Élezni rétegvastagságtól függően 2-3x, vagy 4-6x

lehet.

Egyéb:

Végül is megmunkálásnak / szerszámnak minősülnek, így megemlítem őket:

Laser (ez nem forgácsol, hanem elgőzöli az anyagot -> gravírozás, vágás)

Vízsugár (habok, műbőr vágására...)

Abráziós adalékokkal (szerintem kvarchomok) tuningolt vízsugár (acél, üveg,

márvány vágása...)

![]() Szerszám

készítés:

Szerszám

készítés:![]()

Hogyan/mikor készítsünk szerszámot? Olyan szerszám úgysincs kéznél, amilyen éppen kellene (Murphy után szabadon). Soha ne akarjunk összetett sokélű speciális szerszámot készíteni (hacsak valakinél nem lapít osztófej, speciális köszörű, vagy szerszámkészítő CNC (!)). Fontos! Csak kis átmérőjű szerszámot készítsünk. A kiegyensúlyozatlanság szétveri a csapágyakat! A csavarozott lapkákat kerüljük! A HM-nek nagy a tömege, nem tudunk a szerszámtestbe pontos üléket marni.

A csavar ha feladja, akkor azt mi csak fél szemmel fogjuk látni... :-(

Előkészítő lépések:

Tartsunk fel kapcsolatot fémipari szakemberekkel. Szerencsés, ha ezek nem

tervezőasztalnál dolgoznak, hanem műhelyben...

J Mindig csurran-cseppen valami.

Ritkán gyári szerszám, sűrűbben elhasznált, vagy netán törött szerszámok.

Mániákusan rá kell rabolni a HSS anyagra.

Legfontosabbak a központfúró, spirálfúró, rapidhasábok, menetfúró,

dörzsárszárak, szelepszárak, porlasztócsúcsok... Tanult barátom szerint: "nem

minden arany ami fénylik, de feltehetőleg tartalmaz szabad elektronokat :-)"

Aranyszabály: mindent el kell hozni!

A legpontosabb szerszámok a tömzsi (rövid, és lehetőleg nagy átmérőjű).

Legegyszerűbb a gravirszerszám készítése. A gyári (legolcsóbb kínai...) szerszámok bár keményfémből készülnek, mégis tompább csúcsúak, mint az itt leírt.

Végy egy törött menetfúró szárát (legjobb, ha 8mm átmérőjű). Meg kell nézni, hogy a törés következtében elgörbült-e. Ha nem akkor nyert ügy: Szabadkézből a csócsált szilánkos részt leköszörülni. Készíteni kellene egy szabályos kúpot. Szabadkézből ez nem fog menni :-)!

A trükk: megvárni, míg senki sem lát (nem néz hülyének), és egy pisztolyfúróba befogni a szárat. A forgásirányt úgy állítani, hogy ellentétesen forogjon a köszörűvel. Szabadkézből, gépi forgatással tökéletes forgástest barkácsolható!!! Ha eddig megvagyunk, akkor már csak élt kell kialakítanunk. Nem szerencsés a félig lelapolt kialakítás. Túl nagy a surlódó hátlap, és túlzottan excentrikus. Szerencsésebb a negyedelt felület.

A köszörülésnél két támpontunk van: a kúp csúcsa, és a kúpfelület szoknyájának a köríve. A körívig köszörülünk be, úgy, hogy a csúcs megmaradjon! Eddig felezett lapolást kapunk. Majd negyedelünk ugyanezzel az eljárással. Ha készen vagyunk, akkor nagyon kis fogásmélységgel megkíséreljük érinteni a csúcsot. Későbbi élezéskor mindig ügyeljünk a csúcsra! Az a lényeg...

Falego-t kellett csinálnom (csapot "fúrni"...)

Szelepszárra esett a választás. Ki kell lágyítani, majd

Sarokköszörűvel (Flex) előnagyolni, majd köszörülni (márkásabb reszelő

(motorfűrészekhez használják, én 'Svéd' -nek ismerem), esetleg gyémántporos

reszelő jó ha van.). Vigyázz! Seciális esetben a szelepszár üreges, és

nátriumtöltetű (hőszivornya a szakneve) A szemedhez ilyenkor nem nyúlsz... A

emlékezz az ált. iskolából, hogy mit csinál a nátriumdarab a vízen. Ha van

alakítva a szerszám, akkor vissza kell edzeni. Téveszme, hogy vízben kell

hűteni! Kb 7x nagyobb a hőelvonása. A nagy testek egyszerűen megrepednek.

Kis daraboknál elviselhető a víz is. (ált. olaj (bármilyen :-)), szappanos víz,

fúróolaj (víz-olaj emulzió).

Egyszerű marószerszámokhoz jó a törött fúróhegy is.

Ha lehet HSS, ha nincsen más, akkor szénacél. Egy a fontos: rövid legyen (ezért jó a törött szerszám, mert "gyárilag" a leggyengébb ponton le van szabályozva.). Lágyítani nem szabad (HSS önedző..., a szénacélból kiég a szén, és hirtelen lehűtéskor repedékennyé válik).

Faipari sorozatfúróknál, és CNC gépeknél találhatunk sec fúrókat is!

Csak arra jó amire kitalálták! A vörös, v. narancssárga szín a balos forgásirányt jelenti! A hegyes az átmenő furatokhoz (!), a tompa zsákfuratokhoz jó! Az újabb szerszámok teflonozottak. Mi a gond velük? A csábító, hogy az él mindig keményfém... de szerszámtest a legócskább biliacél!!! Ez direkt van!! Ha a szerszám felütközik valahol, akkor a szerszámgép nem sérülhet.

A szerszámnak el kell törnie!!!

Lehet kapni (nemcsak boltban...) fémipari marókat. Vigyázni! Ha nincsen rajta a HSS jel akkor meglepően gyorsan kopnak! Persze egy szakember erre azt mondja,

hogy szerszámacél maró nincsen...De a szakember Murphy törvényeit nem (?!?)

ismeri. Forgácslapba kellet kézi felsőmaróval egy 8mm-es hornyot belehúznom.

Túrtam egy marót, és 3-400mm marás után tarkómon folytak a könnyek. A szerszám

füstölt, megkékült, kb. 0,7 - 1mm(!) élrádiusszal elment az örök vadászmezőkre

porolni.

Tanulság: olvasni a száron a feliratot!

Asztalosoktól lehet szerezni törött hoszlyukfúró szerszámot is. Ez egyszerű szerszámacél. 16-20mm szárátmérő. Csak ha nagyon muszáj. Volt ilyen is a kezeim között. Nem éltartó. Csak MDF-hez, és tömörfához egyedi munka esetén.

Asztalosoktól lehet szerezni külpontos marószerszámot is (fej nélkül)

Ennek a keresztmetszete olyan mint a kanyarodó ebihal.:-) Az a gond vele, hogy koncentrikusan megforgatva az élkör, és a hátlap egybeesik. Nagyon súrlódik. Mit lehet tenni? Excentrikus fejbe tenni (azért ment ki a divatból, mert nehéz kiegyensúlyozni...), vagy megközelíteni a köszörűt, és megtenni amit meg kell tenni. Nagy teljesítményű, van keményfém élbetétes is, de csak tömörfához ajánlom!!!

Szerszám felfogatása:

Patron: ez a legáltalánosabb (6), 8, 10, 12, 16, 20mm-es a megszokott a

faiparban

Morsekúp: gyári gépeken előfordulhat

(Tokmány): Úgy vagyok mint a Trabanttal: "stabil útfekvése

senkit se ragadtasson esztelen száguldozásra!" Előnye (lenne), hogy bármilyen

szár megfogható vele. Hátránya, hogy a rezonanciától kilazulhat, és ha képen

csap a szerszám, jobb esetben is csak fél szemmel ámuldozhatok...

Mintha láttam volna olyan gyorstokmányt, aminek a tövénél van egy reteszelőgyűrű...

![]() Egyélű

gravirmarók élkiképzése

Egyélű

gravirmarók élkiképzése![]()

(Csattos Péter)

Az egyélű

gravírmaróról legfontosabb tudnivalók:

Csak azzal a gravírmaróval lehet jól, és pontosan forgácsolni, aminek a

geometriai adatai ideálisak. Vagyis nincs torzulás. Ez különösképpen vonatkozik

a gravírmaróra, mert szinte majdnem teljesen hegyes ezért furcsa dolgok

történhetnek, ha a maró üt átmérő irányban, vagy rosszul van megélezve!!! A maró

hegyénél a vágósebesség, szinte majdnem hogy nulla. Ezért kell a több tízezres

fordulat, hogy a marónak ezt a " hibáját " valamennyire kompenzáljuk. Mert

vágósebesség nélkül nincs forgácsolás!! Elméletileg a gravírmaró, a legrosszabb

forgácsolószerszám,- de nincs jobb helyette, szükségünk van rá,- ezért

használjuk.

A rajzon szereplő számok jelentése:

0 = a maró képzeletbeli csúcsa. 1 = ez a pont ér hozzá az anyaghoz. 2 = ez az él ér hozzá az anyaghoz. 3- 4 = az aláköszörülések szöge. Két irányba kell megdönteni a marót, élezéskor. A fok nagysága az anyagtól függ!! Kemény anyagokhoz kisebb, puhához nagyobb fokot kell ráköszörülni. 5 = A hátraköszörült rész, nem érhet hozzá az anyaghoz. A 6-os szám nem szerepel a rajzon, mert ezt, az átmérő jelzés helyettesíti, értéke változó, de minden esetben pontosan kell megfelezni!! +- 0.01 mm pontossággal. 7 = ennek a távolságnak a duplája lesz a marás szélessége!!

(élkiképzés)

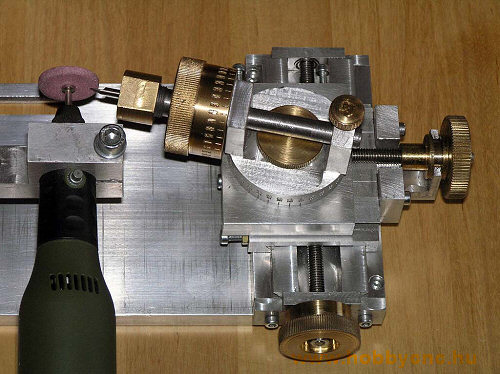

(gravírtű élezésére alkalmas készülék)